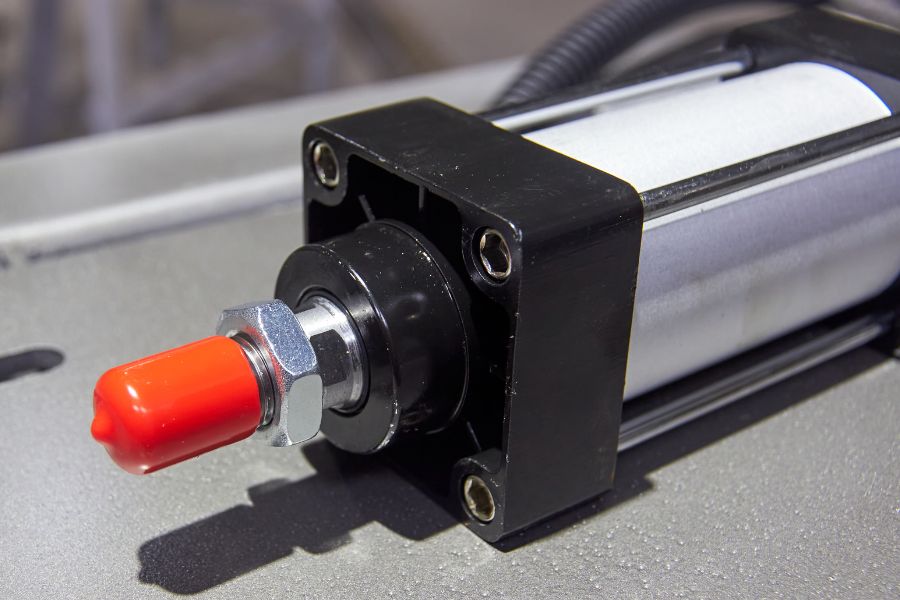

El cilindro neumático es un actuador mecánico que transforma la energía del aire comprimido en movimiento lineal. Su fiabilidad, bajo coste de mantenimiento y versatilidad lo convierten en un componente esencial en múltiples procesos industriales, desde la automatización de líneas de montaje hasta la manipulación de materiales.

En Hidrafluid contamos con un amplio catálogo de actuadores neumáticos que permiten adaptarse a cualquier exigencia técnica de tu proyecto.

Índice

- Tipos de cilindro neumático

- Factores clave para la elección

- Errores comunes al seleccionar un cilindro neumático

- Aplicaciones industriales recomendadas

1. Tipos de cilindro neumático

1.1 Cilindro neumático de simple efecto

Utiliza aire comprimido para mover el émbolo en una sola dirección, y un resorte interno o fuerza externa para el retorno.

- Ventaja: bajo consumo de aire.

- Aplicaciones típicas: sujeción de piezas, prensado y expulsión en líneas de producción.

1.2 Cilindro neumático de doble efecto

El aire comprimido se utiliza tanto para la extensión como para la retracción del émbolo, ofreciendo mayor control y fuerza constante en ambos sentidos.

- Ventaja: mayor versatilidad y velocidad ajustable.

- Aplicaciones típicas: automatización industrial, robótica y maquinaria de envasado.

1.3 Cilindro sin vástago

Diseñado para mover cargas en distancias largas sin que el vástago sobresalga, optimizando el espacio disponible.

- Ventaja: ahorro de espacio y posibilidad de transportar cargas más largas.

- Aplicaciones típicas: manipulación de materiales, sistemas de corte y etiquetado.

2. Factores clave para la elección

A la hora de seleccionarlo para un entorno industrial, conviene analizar:

| Factor | Importancia |

|---|---|

| Diámetro del émbolo | Determina la fuerza generada por el cilindro. |

| Carrera | Longitud máxima del desplazamiento lineal. |

| Presión de trabajo | Influye en el rendimiento y la durabilidad del cilindro. |

| Tipo de montaje | Adaptabilidad a la máquina o sistema existente. |

| Materiales y sellos | Resistencia a la corrosión, temperatura y agentes químicos. |

| Velocidad de operación | Necesaria para sincronizar el ciclo productivo. |

3. Errores comunes al seleccionar un cilindro neumático

- No calcular correctamente la fuerza necesaria: provoca sobreesfuerzos o insuficiencia en el movimiento.

- Ignorar el entorno de trabajo: la humedad, polvo o temperaturas extremas afectan la vida útil.

- Descuidar el mantenimiento preventivo: la falta de lubricación o alineación acelera el desgaste.

- Elegir materiales inadecuados: por ejemplo, usar acero estándar en entornos corrosivos en lugar de acero inoxidable.

4. Aplicaciones industriales recomendadas

- Automoción: líneas de ensamblaje y soldadura.

- Alimentación y envasado: dosificado, prensado y manipulación de envases.

- Electrónica: montaje de componentes y manipulación precisa.

- Logística y embalaje: sistemas de paletizado y etiquetado.

Consultas habituales sobre el cilindro neumático

Depende del tipo, carga, frecuencia de uso y mantenimiento. En entornos controlados, puede superar los 10 millones de ciclos sin fallos.

Sí, pero requiere materiales resistentes a la corrosión y sellos adecuados para soportar humedad y polvo.

Generalmente entre 6 y 8 bares, aunque algunos modelos especiales pueden trabajar a presiones más altas o bajas.

En teoría sí, pero debe verificarse la compatibilidad de materiales y sellos con el gas utilizado.

Síntomas comunes son pérdida de presión, movimientos irregulares, fugas de aire y ruidos anómalos durante el funcionamiento.