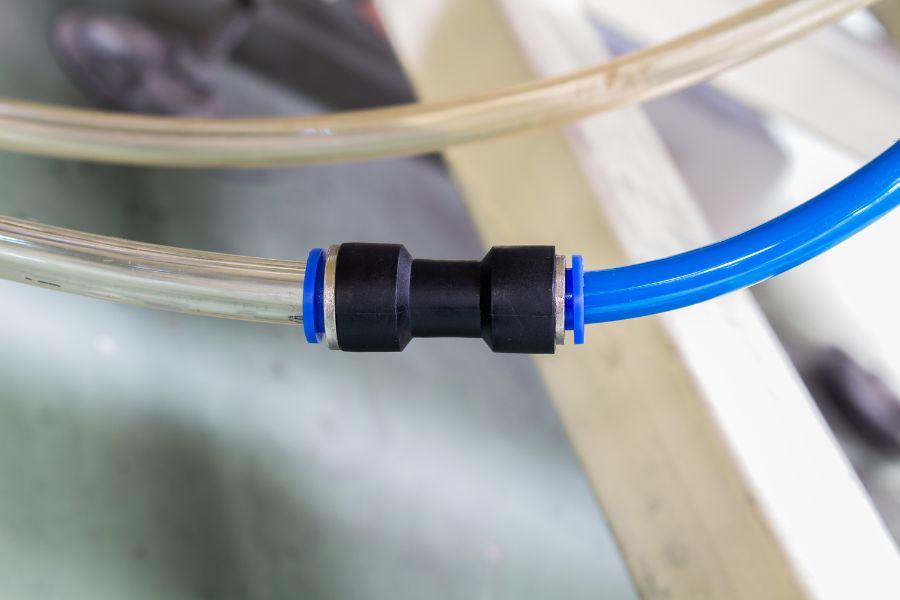

Racores neumáticos: guía completa para elegir, instalar y optimizar tu sistema de aire comprimido

Los racores neumáticos desempeñan un papel fundamental en cualquier instalación de aire comprimido. Aunque parezcan componentes sencillos, su elección y montaje influyen directamente en la eficiencia del sistema, el consumo energético y la durabilidad de las mangueras y herramientas conectadas. En Hidrafluid, ayudamos a empresas de todos los sectores a seleccionar el racor óptimo para garantizar una instalación fiable y totalmente estanca.

Además, una selección incorrecta del racor no solo puede provocar fugas, sino también fallos en actuadores, sobreesfuerzos en el compresor y paradas no planificadas. Por ello, es esencial conocer los materiales, diseños y aplicaciones disponibles para tomar una decisión acertada desde el inicio.

Por qué un racor inadecuado genera costes ocultos en tu sistema neumático

Un racor neumático incorrecto puede provocar pérdidas progresivas de aire, caídas de presión y un funcionamiento irregular de los actuadores. A largo plazo, esto se traduce en un aumento del consumo eléctrico y en un desgaste acelerado de herramientas y mangueras.

Cuando un racor presenta el material o diseño equivocado, pueden aparecer problemas como:

- Fugas de aire que obligan al compresor a trabajar más tiempo.

- Pérdidas de presión que reducen el rendimiento de válvulas y actuadores.

- Desgaste prematuro de mangueras por esfuerzos de torsión.

- Paradas imprevistas en líneas de producción.

Según estudios de fabricantes como Festo, una sola fuga de 3 mm puede costar más de 1.000 € anuales en energía desaprovechada.

Cómo elegir el racor neumático ideal según el entorno de trabajo

Elegir un racor neumático va mucho más allá de seleccionar un diámetro o tipo de rosca. El entorno, las vibraciones y la frecuencia de desconexión influyen directamente en la durabilidad y estanqueidad.

Antes de decidir, considera factores clave como:

- Condiciones ambientales: humedad, polvo, grasas, vibraciones y contacto químico.

- Frecuencia de conexión: para trabajos repetitivos, un racor rápido evita desgaste en roscas.

- Acceso al punto de trabajo: los racores en codo o reducidos mejoran el montaje en espacios estrechos.

- Compatibilidad con el tubo: no todos los racores funcionan igual con mangueras de PU, PE o PA.

Para asegurar un sistema equilibrado, es recomendable revisar también los actuadores neumáticos, las válvulas neumáticas y las unidades de mantenimiento, que trabajan estrechamente con los racores dentro del circuito.

Comparativa de materiales de racores neumáticos y sus usos recomendados

El material del racor influye tanto en su durabilidad como en su comportamiento frente a corrosión, presión o agentes químicos. A continuación, se presenta una tabla comparativa para ayudarte a seleccionar el material adecuado.

| Material | Ventajas | Usos recomendados |

|---|---|---|

| Latón niquelado | Excelente estanqueidad y buena resistencia a la corrosión. | Automatización general, maquinaria estándar y talleres. |

| Acero inoxidable | Máxima resistencia mecánica y química incluso en entornos agresivos. | Industria alimentaria, química, farmacéutica y ambientes húmedos. |

| Polímero técnico | Ligero, económico y rápido de instalar. | Sistemas móviles, robótica o instalaciones de bajo coste. |

Cuando se requieren materiales con certificaciones específicas o resistencia extrema, fabricantes de referencia como ATOS o Festo ofrecen racores y componentes neumáticos adecuados para entornos muy exigentes.

Buenas prácticas para instalar y mantener racores neumáticos

Una instalación correcta garantiza estanqueidad, seguridad y durabilidad. Además, reduce el número de intervenciones y facilita el mantenimiento general del sistema neumático.

- Realizar un corte limpio del tubo: usar herramientas adecuadas para evitar rebabas y deformaciones.

- Elegir el sellador correcto: cinta de PTFE para roscas cónicas y sellador líquido o juntas adecuadas para roscas paralelas.

- No sobreapretar el racor: un exceso de par puede dañar el asiento y provocar fugas o roturas.

- Revisar conexiones periódicamente: comprobar fugas con solución jabonosa y sustituir sellos deteriorados.

Casos reales: cuando el racor neumático marca la diferencia

A continuación, algunos ejemplos reales donde la elección correcta del racor transformó el rendimiento de la instalación:

- Industria alimentaria: el cambio de racores de latón a acero inoxidable eliminó problemas de corrosión y aumentó un 40% la vida útil del sistema.

- Electrónica de precisión: sustituir racores roscados por rápidos redujo el tiempo de mantenimiento en un 60%, facilitando ajustes frecuentes.

- Maquinaria agrícola: racores compactos en codo evitaron torsiones en mangueras expuestas y redujeron fallos repetitivos en campo.

Puedes consultar toda la gama de accesorios neumáticos y soluciones específicas para tu sector en el catálogo de Hidrafluid.

Preguntas frecuentes sobre racores neumáticos

1. ¿Cómo detectar una fuga en un racor neumático?

Para detectar una fuga en un racor neumático, basta con aplicar una solución jabonosa sobre la unión. Si aparecen burbujas, existe pérdida de aire y se debe revisar el ajuste o sustituir el racor.

2. ¿Qué tipo de racor es más fiable: rápido o roscado?

Ambos sistemas son fiables, pero cumplen funciones distintas: el racor rápido es ideal para conexiones frecuentes, mientras que el racor roscado ofrece mayor seguridad en uniones permanentes.

3. ¿Es seguro mezclar distintos materiales de racores en la misma instalación?

Es posible mezclar materiales siempre que sean compatibles con el entorno y el fluido. No obstante, mantener uniformidad en los materiales facilita el mantenimiento y reduce fallos inesperados.

4. ¿Qué ocurre si instalo un racor con un diámetro incorrecto?

Instalar un racor con un diámetro incorrecto puede provocar fugas, pérdidas de presión, deformaciones en la manguera e incluso daños permanentes en el sistema neumático.

5. ¿Cada cuánto tiempo deben revisarse los racores neumáticos?

En entornos industriales es recomendable revisar el estado de los racores en cada parada preventiva del sistema, comprobando fugas, desgaste y la integridad de los sellos internos.